摘 要: 为准确、快速地预测橡胶的贮存寿命, 在步进高温应力加速老化试验的基础上, 对不同加速温度下的加速系数进行计算, 获得加速因子和绝对温度倒数的曲线, 发现橡胶老化过程表现出非 Arrhenius 特性。

针对非 Arrhenius 特性, 引入幂指数因子, 采用一种改进的 Arrhenius 模型对加速系数进行拟合。由对数反应速率与绝对温度倒数曲线的斜率, 计算了改进 Arrhenius 模型在不同温度下的等效线性活化能, 结果表明低温下活化能减小。建立低温下的老化寿命模型, 对胶料在 10 ℃ , 20 ℃ 和 30 ℃ 下的老化寿命进行评估。评估结果表明, 该模型可为相关高分子材料腐蚀过程中呈现的非 Arrhenius 特性的分析及寿命预测提供参考。

橡胶是一种典型的高分子材料, 广泛应用于产品的密封、隔振和绝缘等领域, 因此, 橡胶材料无论在生产、生活还是在国防建设上都是不可或缺的。橡胶产品所处工作环境中的热源、水汽、臭氧、油雾、盐碱、辐射、电离和机械应力等因素会导致高分子聚合物材料的交联、降解和裂纹扩展等不可逆的化学和物理反应的发生, 从而引起材料性能的衰退, 即出现材料的老化[1 - 5] 。由橡胶材料的老化引起的产品性能的退化乃至失效, 轻则引起设备故障, 重则造成重大的经济损失和人员伤亡。因此, 对橡胶材料的老化性能开展深入的研究, 建立有效的橡胶元件老化寿命评估体系, 能够为橡胶元件的状态监测、性能评估及维护周期的制定提供理论依据, 具有重要的工程实用价值。

目前, 常用的橡胶老化试验研究方法有室内加速试验方法和自然老化试验方法[6 - 7] 。室内人工加速老化试验相比于自然老化试验, 可以在相对较短的试验周期内, 快速采集到产品的性能退化数据, 并且可以通过控制加速应力的方式实现复杂多因素影响作用的解耦分析, 为界定不同因素对性能衰退影响程度的大小创造有利条件。常用的人工加速试验方法有恒定应力加速试验、步进应力加速试验和序进应力加速试验。其中, 恒定应力加速试验方法所需的样本量最多, 试验时间长, 但数据处理理论比较成熟; 而序进应力加速老化方法所需的样本量最少, 试验周期最短, 但数 据处理最为烦琐, 相关理论并不完善。相比之下,步进应力加速试验方法具有所需样本量较少, 试验周期相对较短, 且数据处理相对简单等优点。因此, 步进应力加速试验方法获得了研究者的广泛关注。在橡胶人工加速老化的文献中, 多数为恒定应力加速试验, 而关于步进应力加速老化方法应用于橡胶老化的报道并不多见。

目前, Arrhenius 模型广泛应用于橡胶老化寿命预测的评估中[8 - 12] , 但研究发现, Arrhenius 模型仅在一定的温度范围内适用, 环境温度的变化会引起材料活化能的变化, 假定活化能是不随温度变化的常数时获得的外推寿命与实际寿命的误差较大[13 - 14] 。针对以上问题, 学者们提出了改Arrhenius 模型[15 - 16] , 提高了寿命预测的准确性。

本文针对某聚氨酯胶料的步进高温加速老化试验, 在分析老 化 数 据 的 基 础 上, 建立改进的Arrhenius 模型, 并进行不同低温下的贮存寿命预测。

1 步进应力加速试验方法

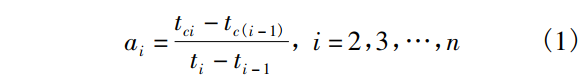

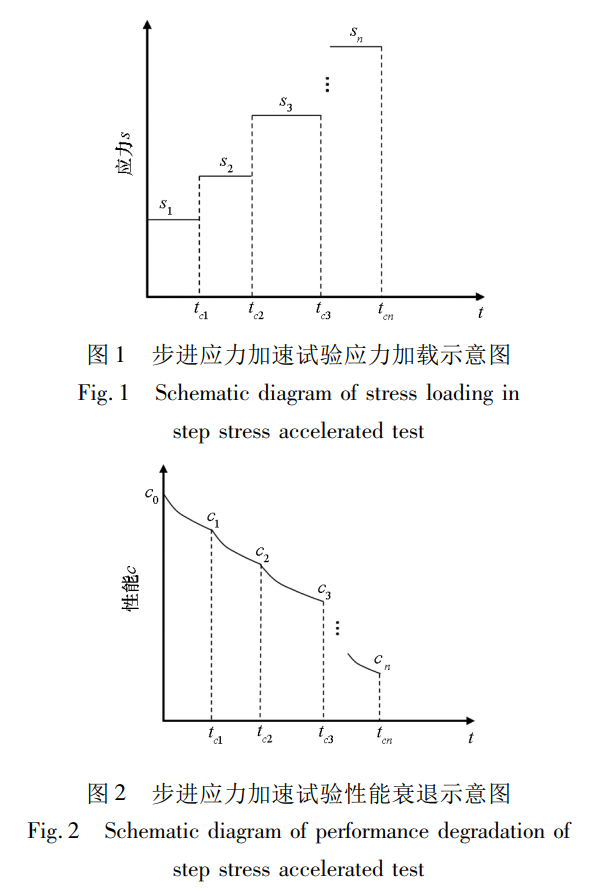

假设加载在所研究对象的应力水平分为 n组, 各组应力水平为 s1, s2, …, sn, 恒定应力试验方法通过测量每组应力作用下研究对象的性能衰退至临界值所需的时间, 其最长试验时间由最低水平的应力决定。而步进应力试验方法, 设定每个应力水平下性能衰退的子临界值为 c1, c2, …, cn,通过每组应力水平下的衰退量的叠加, 实现最终性能衰退满足总临界值的要求, 各组应力下达到子临界值的时间分别为 tc1, tc2, …, tcn, 这样低应力水平下的性能衰退所需时间的减小就大大提升了试验的效率, 同时也减小了用于试验的样本数。

图 1 所示是步进应力加速试验的应力加载示意图, 步进应力加速试验的应力是呈阶梯状递增或递减的, 对应的性能衰退曲线如图 2 所示, 系统的性能是呈指数级逐级下降直至达到衰退的临界值 cn。

由各级应力下的性能衰退数据, 可以通过外推获得该级应力作用下产品性能从子临界值 c1,c2, …, cn - 1分别衰退达到临界性能衰退值 cn 所需的时间, 分别记为 t2, t3, …, tn - 1, 从初始值 c0 衰退至临界值 cn 所需的时间记为 t1。

选取第一级应力 s1 作用下产品性能从子临界值 ci - 1衰退至 ci 所用的时间为参考值, 则在应力 si 作用下的相对于 s1 的加速系数为:

2 改进 Arrhenius 模型与橡胶贮存寿命建模

2. 1 Arrhenius 模型

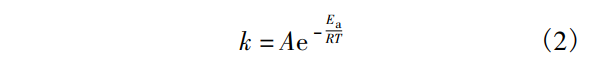

在温度应力的作用下, 产品性能衰退速率满足 Arrhenius 方程, 如式( 2) 所示。

其中: k 为反应速率; A 为常数; Ea 为化学反应的表观活化能, 单位为 kJ·mol - 1; T 为绝对温度, 单位为 K; R 为理想气体常数, 通常取 R = 8. 314 J·mol - 1·K - 1。

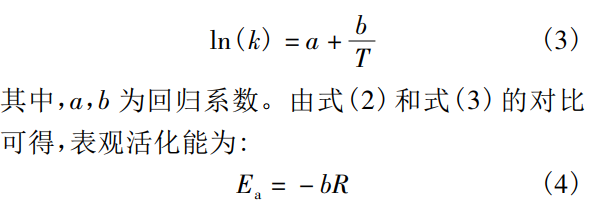

式( 2) 描述的化学反应的速率与温度和活化能有关, 且呈现出指数规律。对式( 2) 的方程两边同时取对数, 可得式( 3) 。

由式( 4) 可知, 活化能为对数速率 - 温度倒数曲线的斜率乘以 - R。

对于橡胶的老化过程, 反应速率可以用反应时间表征, 因此将式( 3) 中的反应速率 k 替换为加速系数 a, 式子仍成立, 由此, 通过加速系数对数与温度倒数的线性回归系数计算, 就可以由 式( 4) 计算出表观活化能, 同时, 由线性回归的外推获得不同低温下的加速系数, 从而对低温下橡胶的老化寿命进行预测。

2. 2 改进 Arrhenius 模型

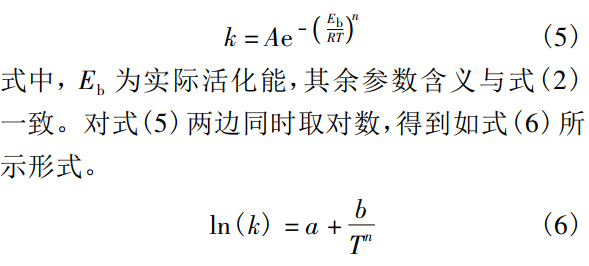

实际产品的老化速率对数和温度倒数的曲线可能不一定满足线性规律, 因此对 Arrhenius 方程进行改进, 引入幂指数因子 n, 将 Arrhenius 方程改进为:

式( 6) 中除幂指数因子 n 以外的其余参数含义与式( 3) 相同。

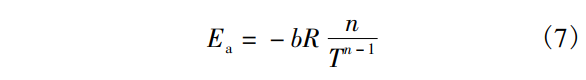

对比式( 3) 和式( 6) , 两个式子本质上表达的都是对数反应速率与温度倒数的回归关系, 由式( 6) 对温度的倒数求导, 获得对数速率和温度倒数曲线的斜率, 由斜率乘以 - R, 将非线性模型线性化, 获得等效线性活化能 Ea 如式( 7) 所示。

应该指 出 的 是, 式 ( 7 ) 中 的 等 效 活 化 能 与式( 5) 中的实际活化能 Eb 的量纲不同, Arrhenius模型与非 Arrhenius 模型之间活化能的比较, 应该通过等效活化能 Ea 来比较。

2. 3 橡胶贮存寿命预测

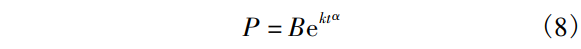

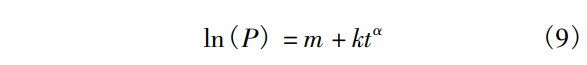

采用如式( 8) 所示的指数模型对性能衰退数据进行拟合。

其中, m 为系数。

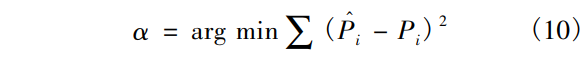

式( 8) 和式( 9) 中的幂指数因子 α 的计算方法为使得预测的性能指标和实测性能指标衰退量之差的平方和最小, 即:

其中, P^ i 为预测的性能指标。调用 MATLAB 遗传算法工具箱计算出最优 α 值, 再应用最小二乘法获得式( 9) 的回归系数, 即可外推获得性能指标衰退至临界值所需的时间。

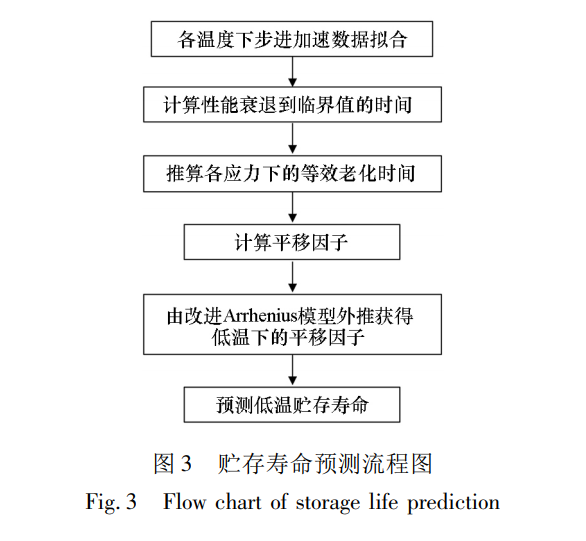

图 3 所示是步进应力加速试验外推计算低温老化贮存寿命的流程图。

3 建模结果与分析

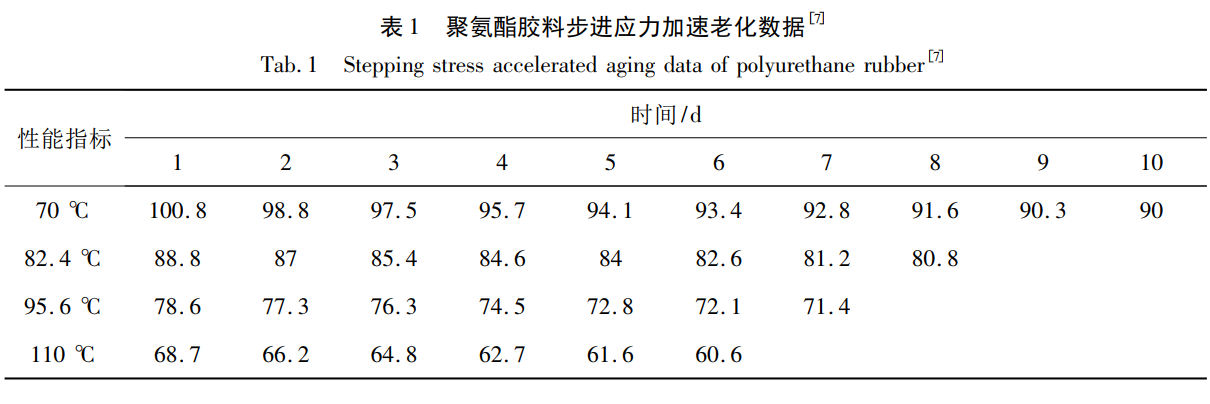

以文献[7] 中聚氨酯胶料步进加速老化的数据为例, 验证本文所提出的改进 Arrhenius 模型的有效性。表 1 所示是步进应力聚氨酯胶料加速老化的性能衰退数据, 性能衰退指标为拉伸强度保持率。试验在 4 级递增步进温度下进行, 以性能衰退 10% 为步进温度改变时间, 依次将温度从70 ℃ 升高至 110 ℃ , 最后性能衰退至初始值的60% 后停止试验。

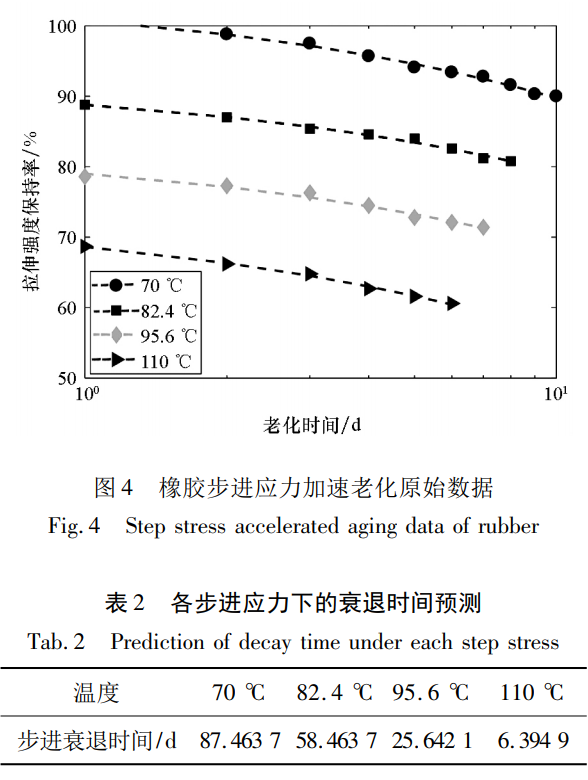

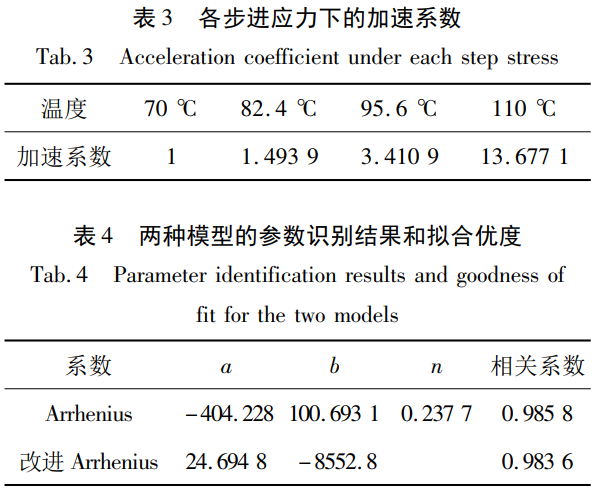

图 4 所示是橡胶步进应力加速老化的性能指标随时间变化的关系曲线。表 2 所示是由式( 9)计算获得的各步进应力作用下, 胶料从子临界值衰退至总临界值( 即性能指标从各步进应力下的初始值衰退至 60% ) 所需的时间。表 3 所示是由表 1、表 2 数据和式( 1) 计算获得的各步进加速温度下的加速系数。表 4 所示是表 3 的加速系数由式( 3) 和式( 6) 的方程采用最小二乘回归获得的模型参数值和回归曲线的相关系数。由表 4 所示的相关系数可知, 两种模型的相关系数差别不大,但应该指出的是, 相关系数的计算是针对已有的样本点的, 相关系数指标好, 并不能说明模型的外推能力是否满足要求, 在下文中分析将会发现改进 Arrhenius 模型获得的低温下的加速系数更符合常理。

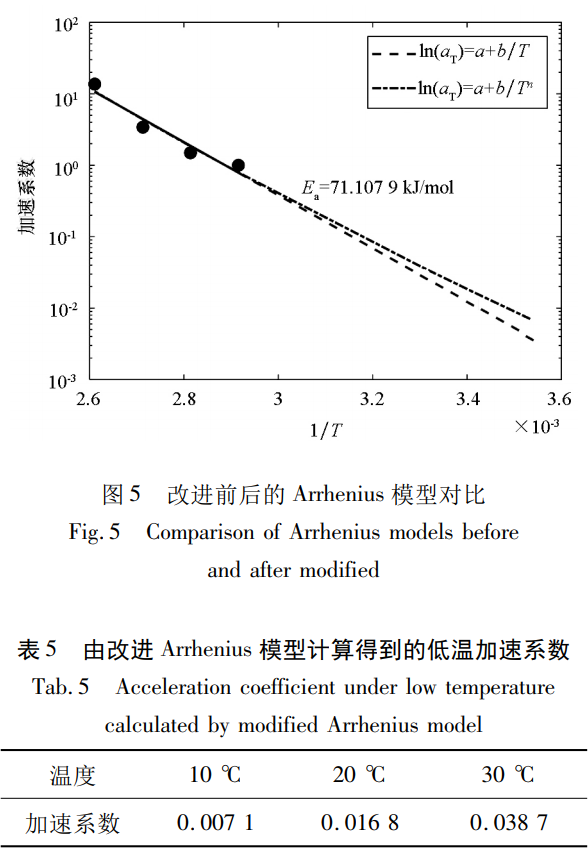

图 5 是 采 用 改 进 Arrhenius 模 型 和 原 始Arrhenius 模型对表 3 所示的加速系数的对数与加速温度倒数进行回归计算得到的曲线对比图,其中, T 为 绝 对 开 氏 温 度。表 5 是 由 改 进 的Arrhenius 模型计算获得的 3 个不同低温下的加速系数。由图 5 所示的数据可知, 该胶料的老化呈现出一定的非线性, 在低温下, 表观活化能( 与曲线斜率成正比) 有所减小。若采用直线外推计算低温下的加速系数, 所获得的加速系数与实际结果误差较大, 最终获得的寿命预测精度不足。

目前最常用的橡胶非 Arrhenius 模型是分段线性模型[14 - 16] , 该模型认为存在一个温度拐点, 在该拐点两侧活化能不同, 即活化能是突变的。在拐点两侧要分别进行 Arrhenius 模型的拟合。而本文采用幂指数模型得到的活化能是随着温度渐变的, 由图 5 的 4 个实测高温加速老化样本点( 黑点)无法确定拐点温度, 但温度拐点的选择对外推结果的准确性影响很大, 因此采用渐变活化能的改进Arrhenius 模型, 比分段线性模型更为合适。

值得指出的是, 高温下胶料的表观活化能大于低温下的表观活化能的原因在相关文献上已有阐释[14] , 主要是由胶料老化过程中的扩散限制氧化现象引起的, 在高温下, 化学反应速率加快, 产品表面由于氧气较为充足, 老化较为严重, 形成了致密的氧化层, 这种内外层氧浓度的不均匀性限 制了内层胶料的老化速率, 因此在宏观上表现为高温下胶料的活化能增大。

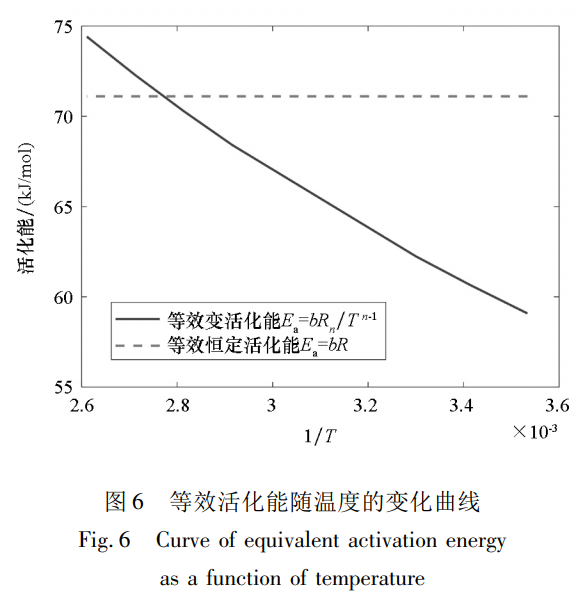

图 6 是由式( 4) 和式( 7) 计算获得的两种不同模型的表观活化能随温度的变化曲线。由图可知, Arrhenius 模型计算的表观活化能不随温度的变化而变化, 而改进 Arrhenius 模型计算的表观活化能随着温度的下降( 即随着温度倒数的增加)而下降, 在 110 ℃ ( 1/T = 0. 002 6 K -1) 时的表观活化能为 75 kJ/mol, 而 20 ℃ ( 1/T = 0. 003 4 K -1) 下的表观活化能为 60 kJ /mol, 若直接用 110 ℃ 的表观活化能代替 20 ℃ 的表观活化能, 相对误差为20% , 超过了数据误差的容限, 预测结果的精度将得不到保障。

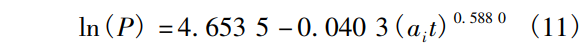

由上文所提出的改进 Arrhenius 模型计算不同贮存温度下胶料相对 70 ℃ 的加速系数, 可以由式( 11) 计算获得各低温贮存温度下的性能衰退量, 式( 11) 中的 ai 即为各低温下的加速系数。

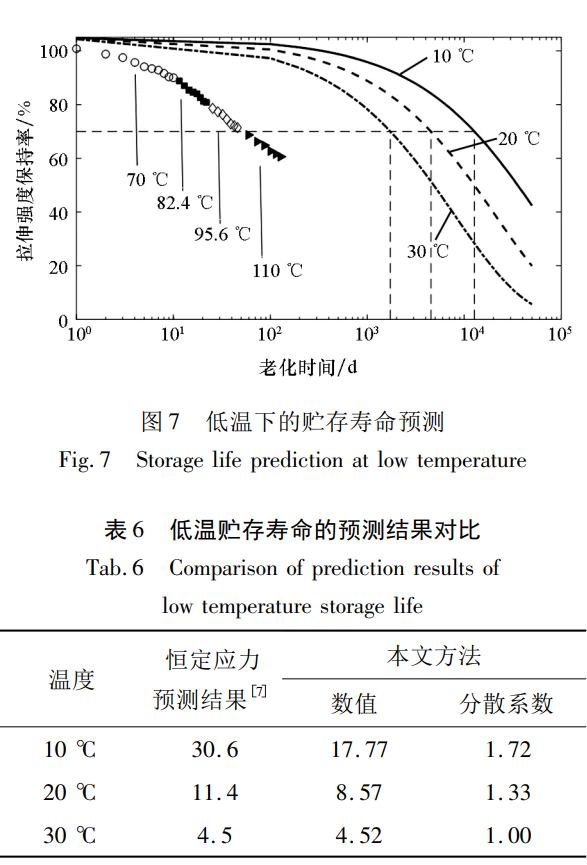

图 7 是不同步进应力加速下的数据平移至70 ℃ 下的数据, 由图 7 中的散点图可知, 4 级加速应力的性能衰退曲线很好地拼接在一起, 说明本文计算的加速系数的准确性。根据式( 11) , 作出采用改进 Arrhenius 模型计算的低温下的性能衰退曲线, 并进行衰退至 70% 的老化寿命预测。

表 6 是采用本文方法预测的胶料低温老化贮存寿命, 以及恒定应力加速老化数据预测结果[7]的对比, 由预测结果可知, 本文方法所预测胶料寿命接近于恒定应力加速老化试验获得的预测寿命, 预测的寿命分散系数( 两种方法预测的寿命的比值) 控制在 2 以内, 验证了本文所提出的改进 Arrhenius 模型的有效性。

4 结论

1) 所 研 究 的 聚 氨 酯 胶 料 的 老 化 呈现出非Arrhenius 特性, 在高温下活化能大, 而在低温下活化能有所减小。所提出的改进 Arrhenius 模型可 以 对 聚 氨 酯 胶 料 的 温 变 活 化 能 进 行 较 好 的描述。

2) 由改进 Arrhenius 模型外推计算的不同低温下的活化能所建立的寿命预测模型, 与恒定应力加速老化试验的外推结果具有很好的一致性。

参考文献( References)

[1] 李倩, 强洪夫. 高分子材料老化表征与分子模拟研究进展[J] . 高 分 子 材 料 科 学 与 工 程, 2010, 26 ( 1 ) :170 - 174.

LI Qian, QIANG Hongfu. Experimental characterization andmolecular simulation of polymer aging[J] . Polymer MaterialsScience and Engineering, 2010, 26 ( 1 ) : 170 - 174. ( inChinese)

[2] 黄亚江, 叶林, 廖霞, 等. 复杂条件下高分子材料老化规律、寿命 预 测 与 防 治 研 究 新 进 展[J] . 高 分 子 通 报,2017( 10) : 52 - 63.

HUANG Yajiang, YE Lin, LIAO Xia, et al. The degradationbehavior, service lifetime prediction and stabilization strategyof polymeric materials under complex condition[J] . ChinesePolymer Bulletin, 2017( 10) : 52 - 63. ( in Chinese)

[3] Celina M, Gillen K T, Assink R A. Accelerated aging andlifetime prediction: review of non-arrhenius behaviour due totwo competing processes [ J] . Polymer Degradation & Stability, 2005, 90( 3) : 395 - 404.

[4] Baldwin J M, Bauer D R. Rubber oxidation and tire aging—areview [ J] . Rubber Chemistry and Technology, 2008,81( 2) : 338 - 358.

[5] Li G Y, Koenig J L. A review of rubber oxidation[J] .Rubber Chemistry and Technology, 2005, 78 ( 3 ) : 355 -390.

[6] 肖坤, 顾晓辉, 彭琛. 基于恒定应力加速退化试验的某引信用 O 型橡胶密封圈可靠性评估[J] . 机械工程学报,2014, 50( 16) : 62 - 69.

XIAO Kun, GU Xiaohui, PENG Chen. Reliability evaluationof the O-type rubber sealing ring for fuse based on constantstress accelerated degradation testing [ J] . Journal ofMechanical Engineering, 2014, 50 ( 16 ) : 62 - 69. ( inChinese)

[7] 张世富, 刘天民, 纪连好, 等. 基于步进应力加速老化试验的橡胶老化寿命预测方法[J] . 四川兵工学报, 2013,34( 9) : 137 - 140.

ZHANG Shifu, LIU Tianmin, JI Lianhao, et al. Study onrubber aging lifetime prediction method based on step-stressaccelerated aging test[J] . Sichuan Ordnance Journal, 2013,34( 9) : 137 - 140. ( in Chinese)

[8] 李咏今. 利用时间外延法预测硫化胶常温扯断伸长率变化的方法研究[J] . 橡胶工业, 2003, 50( 1) : 44 - 49.

LI Yongjin. Prediction for Eb change of vulcanizate at RT bytime extension[J] . China Rubber Industry, 2003, 50 ( 1) :44 - 49. ( in Chinese)

[9] Denardin E L G, Janissek P R, Samios D. Time-temperaturedependence of the thermo-oxidative aging of polychloroprenerubber: the time-temperature-transformation ( TTT )superposition method and the lifetime prediction [ J] .Thermochimica Acta, 2002, 395( 1 /2) : 159 - 167.

[10] Woo C S, Park H S. Useful lifetime prediction of rubbercomponent[J] . Engineering Failure Analysis, 2011, 18( 7) :1645 - 1651.

[11] Ha-Anh T, Vu-Khanh T. Prediction of mechanical propertiesof polychloroprene during thermo-oxidative aging[J] . PolymerTesting, 2005, 24( 6) : 775 - 780.

[12] Mi S K, Jin H K, Jin K K, et al. Life time prediction ofrubber gasket for fuel cell through its acid-agingcharacteristics[J] . Macromolecular Research, 2007, 15( 4) :315 - 323.

[13] Le Saux V, Le Gac P Y, Marco Y, et al. Limits in thevalidity of Arrhenius predictions for field ageing of a silicafilled polychloroprene in a marine environment[J] . PolymerDegradation and Stability, 2014, 99: 254 - 261.

[14] Gillen K T, Bernstein R, Derzon D K. Evidence of nonArrhenius behaviour from laboratory aging and 24-year fieldaging of polychloroprene rubber materials [ J] . PolymerDegradation and Stability, 2005, 87: 57 - 67.

[15] 孙秀茹, 熊英, 郭少云. 氟硅橡胶热空气老化过程中的非阿累尼乌斯行为[J] . 高分子材 料 科 学 与 工 程, 2018,34( 5) : 116 - 125.

SUN Xiuru, XIONG Ying, GUO Shaoyun. Non-Arrheniusbehavior of fluorosilicone rubber based on accelerated agingtest[J] . Polymer Science and Engineering, 2018, 34 ( 5) :116 - 125. ( in Chinese)

[16] 汪俊. 橡胶密封材料热氧老化及寿命评估研究[D] . 哈尔滨: 哈尔滨工业大学, 2011.

WANG Jun. Thermal oxidative aging and life assessment ofrubber sealing materials [D] . Harbin: Harbin Institute ofTechnology, 2011. ( in Chinese)

欢迎来电垂询消防水带、自救卷盘、聚氨酯水带、双面胶水带、船用水带、森林水带、橡塑水带、pvc水带、水幕水带等相关产品信息:18936241119。

管理员

该内容暂无评论